Questa pagina è stata tradotta automaticamente.

Completa un sondaggio di 1 minuto sulla qualità di questa traduzione.

ASML sviluppa delle tecnologie di metrologia virtuale per la produzione di semiconduttori con il Machine Learning

“Come ingegnere di processo non avevo esperienza con le reti neurali o Machine Learning. Ho analizzato gli esempi MATLAB per trovare le migliori funzioni di Machine Learning per generare metrologia virtuale. Non avrei potuto farlo in C o Python: ci sarebbe voluto troppo tempo per trovare, convalidare e integrare i pacchetti giusti.”

Sfida

Soluzione

Uso di MATLAB per creare e addestrare una rete neurale in grado di prevedere la metrologia di sovrapposizione dalla metrologia di allineamento

Risultati

- Stabilita la leadership del settore

- Potenziali miglioramenti della produzione identificati

- Spese di manutenzione ridotte al minimo

Nella nanofabbricazione, la fotolitografia è la fase fondamentale di modellazione che controlla la dimensione di un microchip. Durante la fotolitografia, una fonte di energia a bassa lunghezza d'onda viene condizionata con l'ottica attraverso un'immagine che viene poi ridotta di dimensioni con più ottiche in una pellicola sottile di sostanza chimica sensibile alla luce che copre un substrato, tipicamente silicio. Questo passaggio viene ripetuto finché tutta la superficie disponibile sul substrato non è stata esposta con la stessa immagine; il risultato viene definito “livello”. Sono necessari più strati esposti per creare le complesse strutture microscopiche che compongono un chip. Per evitare problemi di resa dovuti a errori di connessione tra gli strati, tutti i modelli tra gli strati devono essere allineati come previsto.

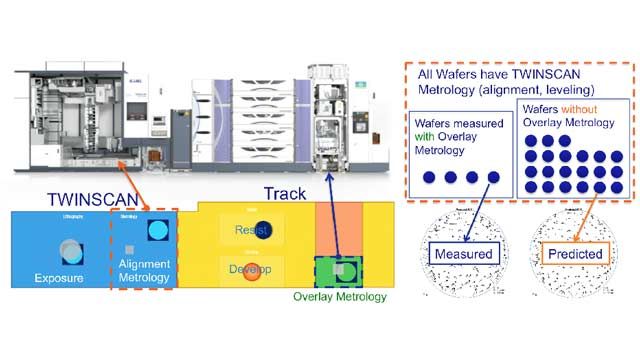

Per garantire l'allineamento degli strati senza compromettere la produttività, il sistema di fotolitografia TWINSCAN di ASML deve limitare il numero di segni di allineamento misurati prima della fase di esposizione. La regola generale è che il tempo necessario per misurare i segni di allineamento non può essere superiore al tempo necessario per esporre il wafer precedente nella sequenza. A causa della grande quantità di segni di sovrapposizione necessari per una corretta correzione del modello di sovrapposizione, non è possibile misurare ogni wafer che esce da un sistema TWINSCAN.

ASML ha utilizzato MATLAB® and Statistics and Machine Learning Toolbox™ per sviluppare software di metrologia in overlay virtuale. Questo software applica tecniche di apprendimento automatico per ottenere una stima prevista della metrologia di sovrapposizione per ogni wafer, utilizzando i dati metrologici di allineamento.

"Il lavoro che abbiamo svolto con MATLAB e il Machine Learning dimostra la leadership del settore nell'uso ottimale della metrologia esistente," afferma Emil Schmitt-Weaver, ingegnere di sviluppo di applicazioni presso ASML. “Gli articoli che abbiamo pubblicato su questo lavoro hanno attirato l'interesse dei clienti che desiderano migliorare i propri processi di produzione con i prodotti ASML.”

Sfida

Poiché Schmitt-Weaver non aveva alcuna esperienza precedente nello sviluppo di algoritmi di Machine Learning, ha deciso di non sviluppare gli algoritmi in Python, C o un altro linguaggio di basso livello. Voleva sviluppare rapidamente un prototipo, facendo affidamento su funzioni che sono state implementate nell'ampia e diversificata base di utenti di ASML e gestite da professionisti dedicati.

Soluzione

Schmitt-Weaver ha utilizzato MATLAB, Statistics and Machine Learning Toolbox e Deep Learning Toolbox™ per sviluppare un metodo per generare metrologia virtuale.

Per iniziare, Schmitt-Weaver ha utilizzato l'app Neural Network Time Series Prediction and Modeling per scoprire come preparare i dati da utilizzare con Deep Learning Toolbox. Utilizzando l'app, ha generato ed esportato il codice di esempio, che gli ha fornito informazioni più dettagliate di come le funzioni potrebbero essere utilizzate insieme. Man mano che la sua competenza aumentava, è stato in grado di sviluppare il codice generato utilizzando esempi provenienti dalla vasta comunità di utenti multidisciplinare su MATLAB Central.

Schmitt-Weaver ha raccolto i dati metrologici di allineamento dai sistemi TWINSCAN e ha sovrapposto i dati metrologici dagli stessi wafer utilizzando i sistemi YieldStar. Ha poi diviso il set di dati in due gruppi, uno per addestrare la rete e uno per convalidarla.

Utilizzando il Deep Learning Toolbox e il Statistics and Machine Learning Toolbox, ha progettato una rete autoregressiva non lineare con input esogeni (NARX) e l'ha addestrata con i dati del gruppo di formazione.

Per evitare di adattare eccessivamente la rete neurale al gruppo di formazione, ha utilizzato il Deep Learning Toolbox per implementare la regolarizzazione automatizzata con un framework bayesiano.

Dopo aver addestrato la rete, le ha fornito input dai dati del test e ne ha verificato i risultati rispetto ai risultati misurati dal sistema YieldStar.

ASML ha utilizzato i dati raccolti per sviluppare un prototipo di controller overlay in tempo reale in MATLAB. La rete ha fornito le basi per un potenziale miglioramento della resa, nonché la capacità di identificare i wafer che potrebbero non aver ricevuto la metrologia di sovrapposizione.

Risultati

Stabilita la leadership del settore. “Utilizzando MATLAB per migliorare la metrologia dell’overlay, abbiamo dimostrato ai nostri clienti che siamo leader nello sviluppo di modi innovativi per raggiungere i loro obiettivi prestazionali dell’overlay”, afferma Schmitt-Weaver.

Potenziali miglioramenti della produzione identificati. “La rete che abbiamo progettato e addestrato in MATLAB ha identificato errori di sovrapposizione sistematici e casuali che altrimenti non sarebbero stati rilevati”, osserva Schmitt-Weaver. “Questo grado di miglioramento delle prestazioni dell’overlay è necessario per la fabbricazione di microchip fino e al di sotto del nodo da 5 nm”.

Spese di manutenzione ridotte al minimo. “Fin dagli inizi dell'azienda, i sistemi ASML hanno fatto uso di algoritmi MATLAB compilati,” afferma Schmitt-Weaver. “Sfruttando l'ampio database di script legacy sottoposti a revisione paritaria, ho potuto concentrare la mia attenzione sulle nuove funzionalità di Machine Learning.”

“Metrologia sovrapposta virtuale per il rilevamento dei guasti supportata da metrologia integrata e Machine Learning,” Proc. SPIE 9424, Metrologia, ispezione e controllo di processo per la microlitografia XXIX, 94241T (19 marzo 2015), doi:10.1117/12.2085475.